Poliestireno expandido, Eps, Airpop

Productos¿Qué es el poliestireno expandido?

En 1949, un científico de la BASF, inventó el “poliestireno expandido”, EPS por sus siglas en inglés, o también conocido por airpop®

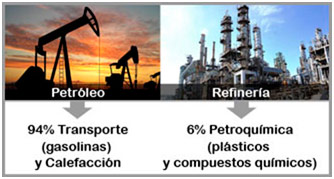

El material base para el poliestireno expandido es el estireno, que deriva del petróleo crudo. El estireno también se produce de forma natural. Está presente en pequeñas cantidades, por ejemplo, en las fresas, piñas y granos de café.

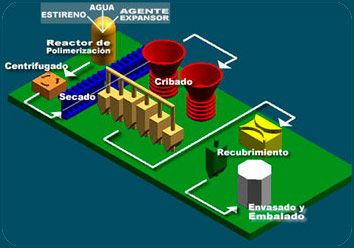

El poliestireno se produce por un procedimiento químico conocido como polimerización, las moléculas de estireno se unen formando cadenas de poliestireno, cambiando por completo la caracterización del estireno monómero. En la polimerización se añade pentano, usado como agente de expansión. Esto da lugar al poliestireno expandible, en forma de granulado.

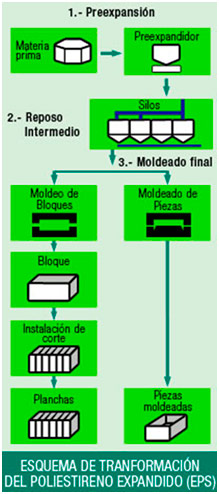

La transformación de la materia prima (poliestireno expandible) en artículos acabados de poliestireno expandible (EPS o airpop®) transcurre en tres etapas:

1ª etapa: PreexpansiónLa materia prima se calienta en unas máquinas llamadas preexpansores, con vapor de agua a temperaturas situadas entre aprox. 80 y 110ºC. En función de la temperatura y del tiempo de exposición la densidad del material disminuye de unos 600 kg/m3 a densidades que oscilan entre los 10 – 40 kg/m3.

En la preexpansión, las perlas compactas de la materia prima se convierten en perlas ligeras de plástico celular con pequeñas celdas cerradas que contienen aire en su interior.

2ª etapa: Reposo intermedio y estabilizaciónAl enfriarse las perlas recién expandidas se crea un vacío interior que es preciso compensar con la penetración de aire por difusión. Así, las perlas alcanzan una mayor estabilidad mecánica y mejoran su capacidad de expansión, lo que facilita la siguiente etapa de transformación. Este proceso se desarrolla durante el reposo intermedio del material preexpandido en silos ventilados. Al mismo tiempo se secan las perlas.

3ª etapa: Expansión y moldeo finalEn esta etapa las perlas preexpandidas y estabilizadas se transportan a unos moldes donde nuevamente se les da vapor de agua y las perlas se sueldan entre sí.

Así, se obtienen grandes bloques (que posteriormente se mecanizan en las formas deseadas como planchas, bovedillas, cilindros, etc..) o productos moldeados con su acabado definitivo (como cajas, cantoneras, cascos, …).